L’HACCP (Hazard Analysis Critcal Control Point) est une des méthodes les plus reconnues et les plus utilisées pour évaluer et réduire les risques sanitaires dans l’industrie agro-alimentaire.

Sommaire :

- Qu'est-ce que l'HACCP ?

- Est-ce que l’HACCP est obligatoire ?

- Les prérequis à l’hygiène alimentaire et l'HACCP : la méthode des 5M

- Quels sont les 12 étapes de l'HACCP

- Quels sont les 7 principes de l'HACCP

- Que sont le VACCP et le TACCP ?

- Comment une application dédiée aux contrôle va vous aider !

Qu'est-ce que l'HACCP ?

l'HACCP ( Hazard Analysis Critical Control Points) est une méthode qui permet aux industriels d'assurer la sécurité sanitaire des aliments à différentes étapes (de la réception des matières jusqu'à la vente de produits alimentaires). Cette méthode se base sur une analyse stricte et détaillée des dangers, des risques, et la mise en place de points de contrôles pour assurer la maîtrise sanitaire à différentes étapes.

L’utilisation de la methode HACCP est la base pour mener l'étude et la maîtrise des 4 grands types de dangers sur les procédés de fabrication et les produits.

- Biologiques

- Chimiques

- Physiques

- Allergènes

L’HACCP n’est pas a proprement parlé une norme mais un outil qui est à l’origine de l’élaboration du plan de maitrise sanitaire.

Est-ce que l'HACCP est obligatoire ?

En tant que tel l'HACCP n'est ni une norme, ni une règlementation, c'est une méthode et un outil qui permet de répondre à une seule obligation : celle de mettre à disposition des consommateurs des produits alimentaires sûrs. Le Règlement Européen (CE) N° 178/2002 impose une obligation de résultat aux exploitant du secteur alimentaire.

« (30) Un exploitant du secteur alimentaire est le mieux à même d'élaborer un système sûr de fourniture de denrées alimentaires et de faire en sorte que les denrées alimentaires qu'il fournit sont sûres. Il y a lieu par conséquent que la responsabilité juridique primaire de veiller à la sécurité des denrées alimentaires lui incombe »

Règlement Européen (CE) N° 178/2002

En revanche, il est fortement recommandé de s'appuyer sur la méthode HACCP pour mettre en place un système de maitrise de la sécurité sanitaire des aliments.

"Les exploitants du secteur alimentaire mettent en place, appliquent et maintiennent une ou plusieurs procédures permanentes fondées sur les principes HACCP

Règlement Européen (CE) N° 852/2004

Les prérequis à l’hygiène alimentaire et l'HACCP : la méthode des 5M

Les programmes prérequis (PRP) :

Les prérequis, ou programmes prérequis (PRP) sont un ensemble de mesure à mettre en place en toute première intention avant même d'entamer à proprement parlé la mise en place de l'HACCP. Ils s'agit des bonnes pratiques d'hygiène (BPH) et les bonnes pratiques de fabrication (BPF).

Les Bonnes pratiques d'hygiène (BPH) :

Les BPH sont des mesures préventives et des protocoles qui visent à minimiser les risques de contamination des aliments à toutes les étapes de leur production et manipulation. Elles englobent plusieurs aspects :

- Propreté et hygiène du personnel : comprend le lavage régulier des mains, l'utilisation d'uniformes propres, et le respect des règles sanitaires par le personnel.

- Nettoyage et désinfection : Les équipements, les ustensiles et les surfaces de travail doivent être régulièrement nettoyés et désinfectés pour éliminer les agents pathogènes, éviter les contaminantions croisées et les corps étrangers

- Contrôle des nuisibles : Des mesures doivent être prises pour prévenir l'entrée et la prolifération de nuisibles dans les zones de production et de stockage alimentaire.

- Gestion des déchets : Une élimination appropriée et hygiénique des déchets est essentielle pour éviter des contaminations.

- Formation du personnel : Le personnel doit être régulièrement formé et sensibilisé aux principes de l'hygiène alimentaire, aux procédures à suivre pour participer à la culture de la sécurité sanitaire des produits.

Bonnes Pratiques de Fabrication (BPF)

Les BPF sont un ensemble de principes qui régissent la manière dont les produits alimentaires doivent être préparés, traités, et stockés pour assurer leur qualité et leur sécurité.

- Standardisation des processus de production : Implique l'utilisation de recettes standardisées, de méthodes de traitement et de conservation pour garantir la cohérence et la qualité des produits.

- Contrôle de la Qualité : Des tests réguliers doivent être effectués pour s'assurer que les produits répondent aux critères de qualité et de sécurité et à la règlementation.

- Traçabilité : Un système de traçabilité est obligatoire pour suivre chaque produit tout au long de la chaîne de production et de distribution.

- Maintenance des équipements : Les équipements de production doivent être régulièrement entretenus pour garantir leur fonctionnement optimal et éviter les contaminations

- Formation et Sensibilisation du Personnel : Une compréhension claire des procédures de fabrication et des critères de qualité est indispensable pour tout le personnel impliqué dans le processus de production.

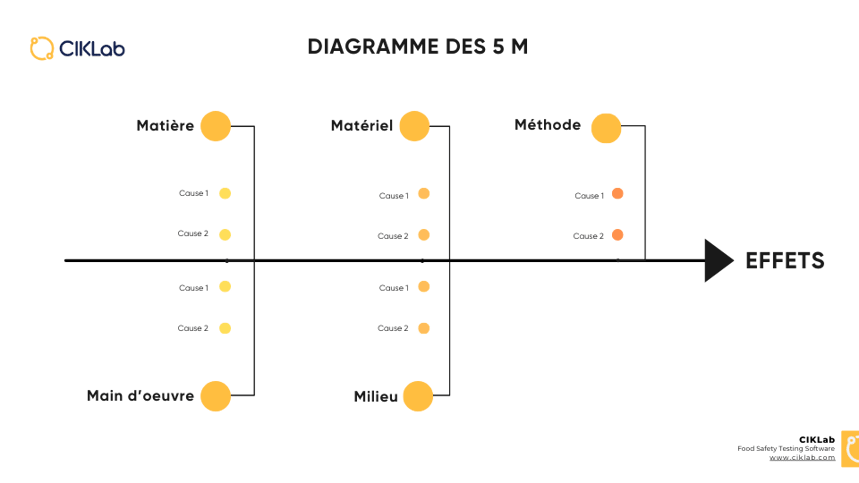

La méthode des 5 M

La méthode des 5M utilise le principe du diagramme d'Ishikawa, du nom de son inventeur. C'est à la base une méthode de résolution des problèmes, de crises ou de gestion de projet qui fonctionne sur le principe des causes et effets ( arbre des causes). C'est un outil de choix à mettre en place pour aborder l'hygiène alimentaire, les sources de contaminations et les risques liés aux process de fabrication avant de débuter à proprement parlé l'étude HACCP.

1. Matière : des matières premières conformes

La qualité d'un produit alimentaire dépend intrinsèquement de celle de ses matières premières. Dans ce contexte, il est essentiel de s'assurer de la provenance, et de la conformité de ces dernières aux normes et critères de sécurité alimentaire. La traçabilité des matières premières est également un aspect primordial permettant de remonter à la source en cas de contamination ou de non-conformité.

2. Milieu : un environnement sous contrôle

Le milieu de production joue un rôle prépondérant dans la prévention des contaminations. Cela veut dire: un contrôle rigoureux de la propreté des locaux, de la gestion des déchets, et de l'hygiène générale de l'environnement. La surveillance des conditions ambiantes comme la température et l'humidité est également fondamentale pour prévenir la prolifération de micro-organismes pathogènes.

3. Main-d’œuvre : facteur humain et sensibilisation

Le personnel est souvent le premier vecteur de contamination dans le processus de production alimentaire. D'où l'importance de la formation continue des employés aux bonnes pratiques d'hygiène, ainsi qu'à la manipulation correcte des aliments. Le respect des règles d'hygiène personnelles, comme le lavage des mains et l'utilisation d'équipements de protection individuelle, est également indispensable.

4. Méthode : standardisation et efficacité

Les méthodes de travail, lorsqu'elles sont standardisées et bien conçues, contribuent à réduire les risques de contamination et les erreurs humaines. Cela passe par l'élaboration de modes opératoires standardisées et clairs, la mise en œuvre de principes HACCP (Hazard Analysis Critical Control Point), et l’assurance d’une formation adéquate du personnel à ces méthodes.

5. Matériel : entretien et conformité

Le matériel et les équipements utilisés dans la production alimentaire doivent faire l'objet d'une maintenance régulière pour garantir leur bon fonctionnement et éviter toute contamination.

L'HACCP c'est 7 principes, mais 12 étapes !

Avant de débuter l’analyse des dangers, il existe d’autres principes préalables et fondamentaux à appliquer que l’on appelle les Prérequis, comme les bonnes pratiques d’hygiène, les bonnes pratiques de fabrication, la formation du personnel, les opérations de nettoyage, la maintenance etc.

Etape 1 : Constituez une équipe dédiée

Commencez par constituer une équipe pluridisciplinaire préalablement formée à l’hygiène alimentaire. L’équipe doit comprendre un coordinateur qui sera responsable de l’équipe, s’assurera du niveau de formation des membres, et prendra en charge l’élaboration du plan. En général il s'agit du reponsable QHSE.

Etape 2 : Description précise du produit

Rédigez une description complète et générale de votre produit : ingrédients ? Quelle transformation ? quels emballages, quel stockage ? comment le produit est-il distribué (surgelé, température ambiante ?) N'omettez rien à cette étape car elle est fondamentale pour étudier vos dangers et risques !

Etape 3 : Utilisation prévue

Décrivez l’utilisation prévue et prévisible ainsi que le marché concerné par le ou les produits alimentaires, par exemple : certaines saucisses apéritives sont destinées à être chauffées mais peuvent être consommées crues !

Etape 4 : Diagramme de fabrication

Cette étape consiste à « découper » minutieusement toutes les étapes nécessaires à la fabrication du produit, de la réception des matières premières jusqu’à l’expédition du produit.

Etape 5 : Vérification du diagramme.

Vérifiez et confrontez sur le « terrain » et avec toute l’équipe la réalité du diagramme de fabrication, on peut avoir quelques surprises avec la théorie.

Quels sont les 7 grands pricipes de l'HACCP ?

Les 7 grands principes ci dessous s'ajoutent aux 5 premières étapes.

Principe 1 - Analyse des dangers :

C'est l'étape d'identification et d'évaluation des dangers (probabilité d'apparition de ces dangers et de la sévérité de leurs effets nocifs sur la santé) liés à la sécurité alimentaire.

- Créez une liste très exhaustive pour identifier les dangers, appuyez vous par exemple sur la méthode des 5M ou diagramme d'ISHIKAWA (Milieu, Méthode, Matériel, Main d'oeuvre, Moyen) pour balayer toutes les possibilités. Utilisez aussi l'historique des rappels ou des problèmes les plus récurrents de votre secteur (RASFF) pour alimenter la réflexion ! Surtout, allez inspecter l'étape de process sur place et avec l'équipe, beaucoup de choses peuvent apparaitre à cette étape !

- Faites une cotation de la gravité et de la fréquence d'apparition avec l'équipe, par exemple sur une échelle de 1 à 5 . Voici un type de cotation que l'on peut rencontrer :

FREQUENCE (F)*

| Cotation | Fréquence | Commentaires |

| 1 | Exceptionnelle, quasiment impossible |

0-5% des cas |

|

2 |

Rare |

6-15% des cas |

| 3 | Possible |

16-50% des cas |

| 4 | Très probable, fréquent |

51-80% des cas |

| 5 | Très fréquent, voir systématique |

81-100% des cas |

| Cotation | Gravité |

Commentaires |

| 1 | Négligeable | Sans gravité pour la consommation humaine |

|

2 |

Marginale | Risques moindres pour le consommateur |

| 3 | Grave | Nombreuses personnes touchées, mais dégâts réparables |

| 4 | Critique | Nombreuses personnes touchées, séquelles à long terme |

| 5 | Catastrophique | Mortel |

*Ces exemples de cotation sont des exemples parmi d'autres, il faut les déterminer avec l'expérience de l'entreprise, son secteur d'activité, construisez les avec votre équipe.

- Evaluez les risques, les risques permettent de caractériser les dangers en prenant en compte la gravité (G), fréquence (F) d'apparition. La criticité (C) du risque est déterminée par le produit de la gravité et la fréquence, mais rien ne vous empèche d'y ajouter votre capacité à détecter le danger : détectabilité (D) afin de pondérer le risque.

Criticité = Gravité (G) X Fréquence(F)

- Classez vos dangers en 3 catégories : Mineur / Majeur / Critique

- Synthétisez tous les dangers dont la criticité est ≥ 9 (Majeur et Critique) et dont la gravité est d'au moins 3

- Utilisez l'arbre de décision du Codex Alimentarius pour savoir si vous avez à faire à un CCP (Critical Control point)

Principe 2 - Identification des points critiques (CCP) :

Détermination des points critiques dont le contrôle et la maitrise est nécessaire pour prévenir, éliminer ou réduire à un niveau acceptable tout danger pour la sécurité alimentaire : un CCP non maitrisé = produit dangereux

Si l'on suit le codex alimentarius, tout point critique nécessite une surveillance. L'arbre de décision du codex permet de savoir à coup sûr si vous avez à faire à un CCP ou non.

Principe 3 - Etablissement des limites critiques :

Déterminez les limites critiques pour chaque CCP, cela va permettre de garantir l'efficacité de la mesure de maitrise. Par exemple, une pasteurisation (couple T°C + Temps) .

Principe 4 - Mise en place d'une surveillance des CCP :

Mettez en place des procédures de surveillance des CCP. Une fois les seuils critiques définis, il faut vérifier en continu ces limites qui peuvent être quantifiées ou mesurées de différentes manières : visuellement, par des mesures de température, par un détecteur de particules métalliques etc..

Définissez clairement :

- Qui réalise la surveillance?

- Comment se fait la surveillance?

- Comment sont enregistrés les résultats de surveillance?

- Que se passe-t-il lors d'un dépassement de ces limites?

Principe 5 - Actions correctives en cas de non-conformité :

Les actions correctives visent à mettre en place des actions immédiates dès qu'il y a une perte de maitrise du CCP. Ces actions doivent être décrites, compréhensibles et applicables par le ou les personnes qui constate(nt) le problème et concerne le procédé de fabrication (arrêt, intervention) et le produit (blocage, isolement etc.)

Principe 6 - Vérification de l'efficacité

C'est la fameuse étape CHECK, du plan PDCA (Plan, DO, Check Act), il s'agit de vérifier que votre système HACCP fonctionne correctement, en d’autres termes qu'il faut régulièrement auditer et mettre à l'épreuve votre système. L'objectif est de s'assurer de la sécurité sanitaire de l'aliment tout le long de la chaine de fabrication.

Cela comprend :

- Des inspections régulières des installations et des équipements sur le terrain,

- Des tests de validation pour confirmer l'efficacité des mesures de maitrise,

- Des évaluations périodiques des procédures et des enregistrements.

Ces activités de vérification permettent de s'assurer de l'état de propreté des installations, de la conformité aux Bonnes Pratiques d'Hygiène (BPH) et de l'efficacité des mesures.

Il faut que chaque modification ai pu être prise en compte par l'équipe HACCP, par exemple y a t-il eu :

- Un changement de fournisseur ?

- Un changement de recette ?

- De nouveaux produits de nettoyage ? Un changement de procédure de nettoyage ?

- Un changement de capteur ou de sonde de température ?

- etc.

Principe 7 - Mise en place d'un système documentaire :

Vous devez absolument tenir à jour une documentation à jour et des enregistrements pour démontrer et prouver la mise en œuvre des mesures et des actions réalisées. Il s'agit d'assurer la traçabilité et la transparence dans la gestion de la sécurité alimentaire a travers une documentation détaillée:

- Le plan HACCP

- Les procédures de vérification

- Les spécifications des produits

- Les instructions de nettoyage et de désinfection

- Les procédures d'urgence

- etc.

La tenue de registres implique de collecter et de conserver des données pertinentes sur les activités liées à la sécurité alimentaire, par ex:

- Les enregistrements de température, les vérifications et étalonnages des instruments de mesure

- Les enregistrements de nettoyages,

- Les rapports d'audits,

- L'évaluation des fournisseurs,

- Les résultats des analyses microbiologiques

- Tests allergènes

- Etc.

Que sont le VACCP et le TACCP ?

Ces deux notions, VACCP et TACCP, sont étroitement liées à l'HACCP et fonctionnent sur les mêmes principes, elles sont apparues il y a quelques années avec les référentiels IFS et BRC. C 'est ce que l'on appelle la Food Defense

Alors que l'HACCP est axé sur la prévention et l'anticipation des risques involontaires ou accidentels pour la sécurité alimentaire, Le TACCP et le VACCP se base spécifiquement sur l'intentionnalité du risque.

TACCP (Threat Assessment Critical Control Point) :

Le TACCP vise à identifier et à contrôler les menaces intentionnelles (malveillance) telles que la contamination délibérée des produits alimentaires, le sabotage de la chaîne de fabrication ou d'approvisionnement, ainsi que l'utilisation d'aliments à des fins criminels ou terroristes.

VACCP (Vulnerability Assessment and Critical Control Point)

La VACCP vise à identifier les menaces intentionnelles (Fraudes) motivées par des gains économiques. Elle peut prendre la forme de contrefaçon, de substitution, de dilution, de dissimulation etc. Le risque sanitaire pour le consommateur n'en demeure pas moins grave (ex: mélamine dans les laits infantiles chinois)

Comment une application dédiée aux contrôles va vous aider ?

Il est nécessaire de décrire, documenter et justifier son analyse des dangers, mais il est primordial de pouvoir planifier et suivre facilement l’ensemble des analyses et contrôles pour toutes les étapes de fabrication.

CIKLab est une application conçue spécifiquement pour les analyses alimentaires. Elle offre des fonctionnalités permettant de suivre les contrôles sur les produits et les chaînes de fabrication.

CIKLab offre de nombreux avantages pour gérer ces contrôles :

1) Création de contrôles de suivi systématiques ou périodiques :

CIKLab permet aux utilisateurs de créer facilement des contrôles personnalisés et de configurer les périodicités de surveillance.

2) Attribution de méthodes de référence ou de techniques d'inspection :

L'application permet également d'affecter des méthodes de référence ou des techniques d'inspection à chaque contrôle. Cela garantit une approche standardisée dans l'évaluation des résultats.

3) Choix des services de contrôle (laboratoire, production, logistique)

CIKLab offre la possibilité de définir qui sera responsable de l'exécution du contrôle ou de la mesure. De plus, elle facilite la conservation de tous les enregistrements associés aux contrôles effectués, améliorant ainsi la traçabilité des informations et des résultats.

4) Établissement de limites critiques ou de surveillance

Pour chaque analyse ou point de contrôle : vous pouvez fixer des limites critiques ou des spécifications afin de détecter rapidement les écarts pour prendre les mesures correctives ou préventives.

5) Historique des résultats et cartes de contrôle :

CIKLab propose une fonctionnalité d'historique de résultats permettant d'étudier les tendances à tout moment. Il devient possible de générer des cartes de contrôle pour évaluer les performances et les variations de chaque contrôle.